加工管の一貫製作を行うことにより、品質確保はもとより労働安全・生産性向上・

現場作業の省力化・コスト低減・工期短縮を実現しています。

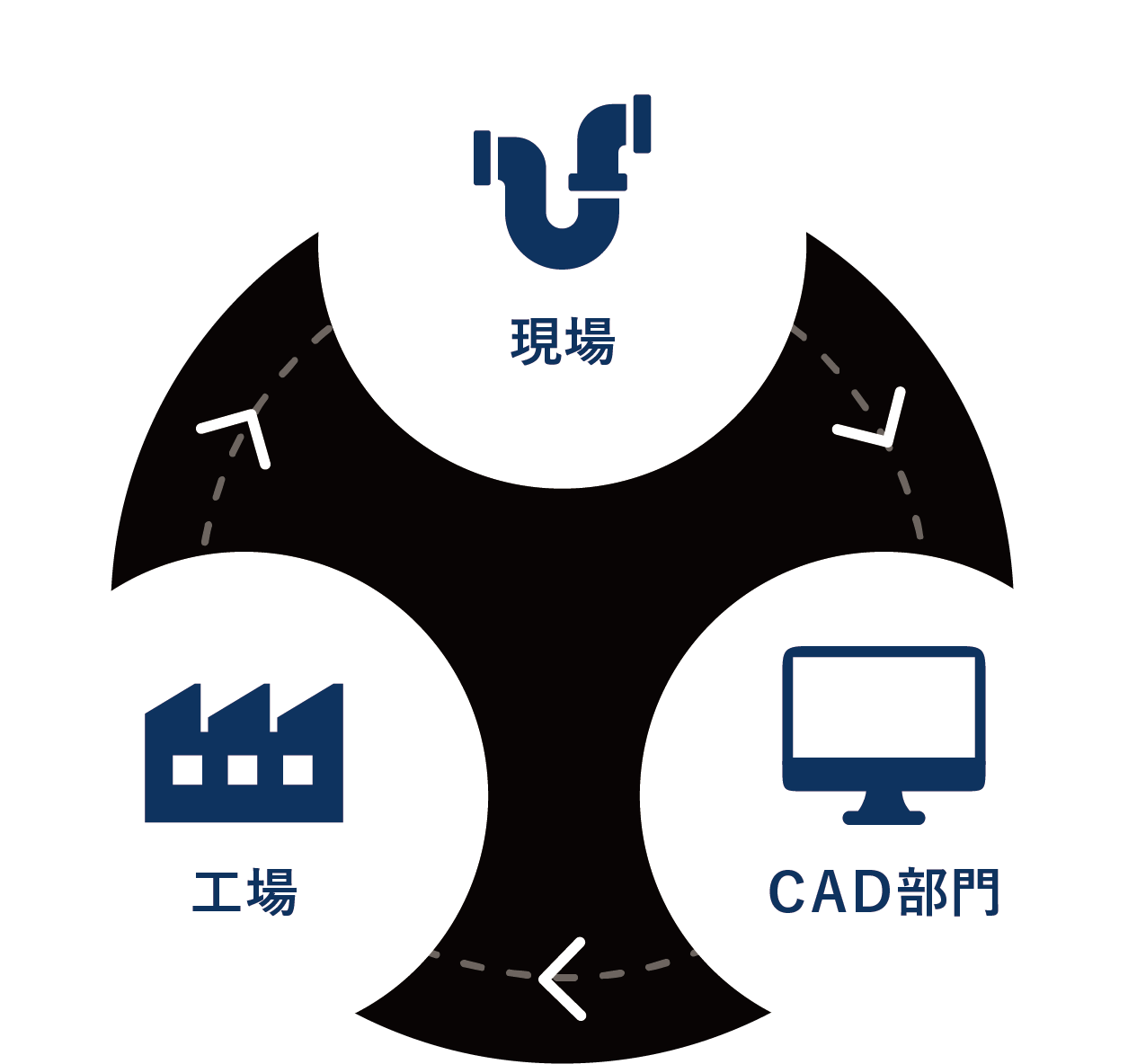

現場にてCADを使用し

施工図を作成

工場にて加工図CADを

使用し、現場の搬入や

施工性など加味した

最適な加工図を作成

加工図を基に工場にて

プレハブ加工の

製作及び検品

搬入計画に基づき

現場へ搬入

加工図の部材リストに

沿って組立・設置

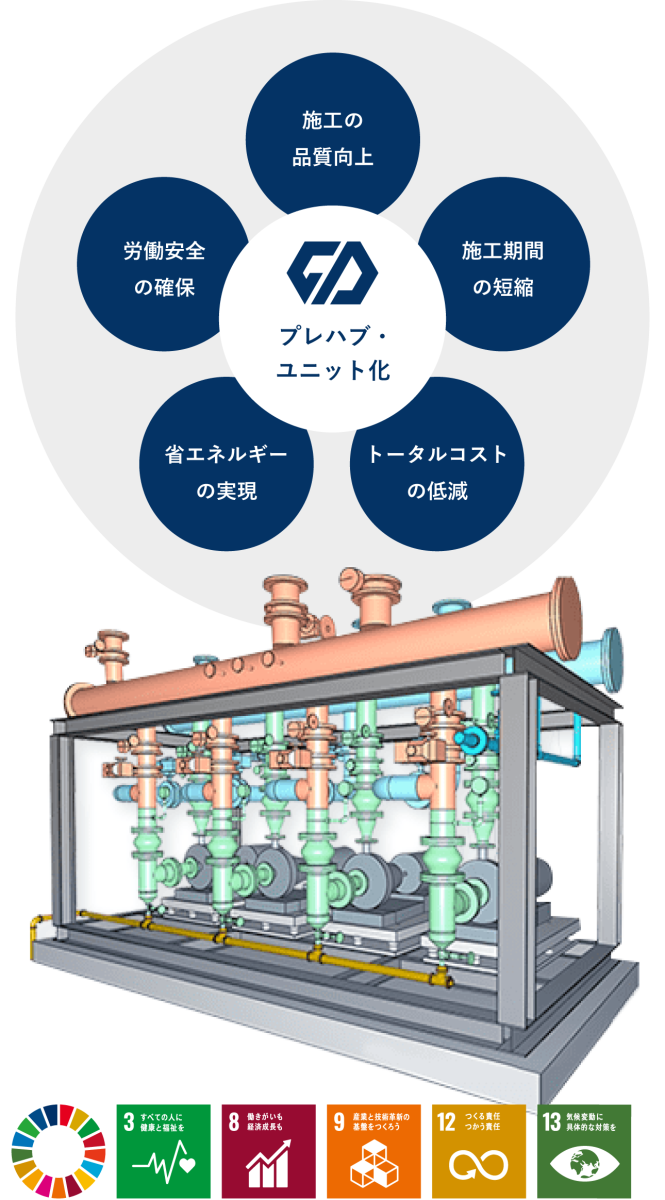

現場・CAD部門・当社工場の3 者のチームワークがうまく図られて始めてプレハブ工法が名実ともに完成されます。プレハブ工場を効率良く、スムーズに稼動させるために現場の情報を工場へタイミング良く、確実に伝えることが何よりも重要となります。

当社工場と現場との間をCAD部門が仲立ちをし、どの範囲がいつ必要なのかの大まかな納期を調整します。

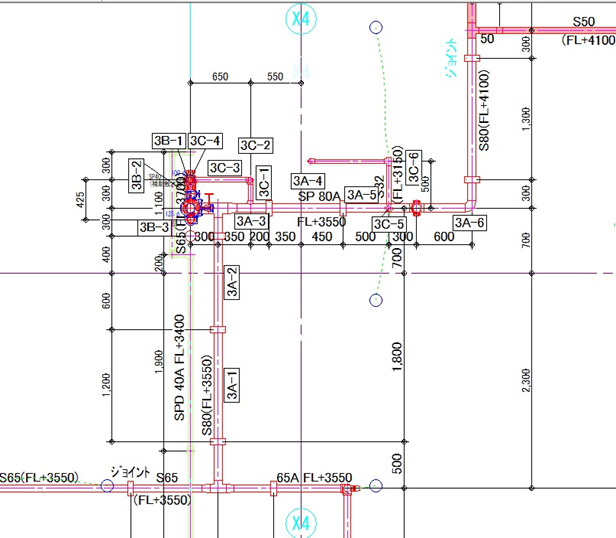

現場でまたはCAD部門でCAD施工図を仕上げ、これに画面上で手を加えCAD加工図に仕上げます。

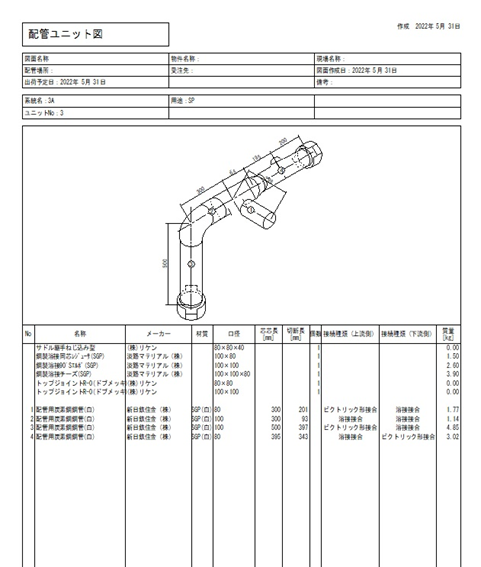

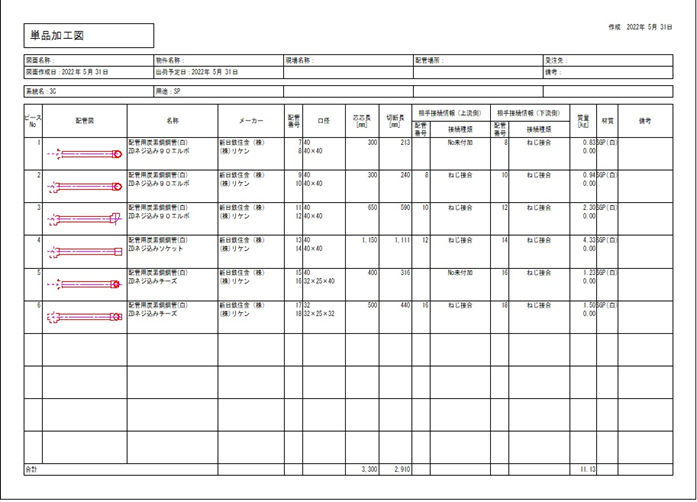

加工図により視点を斜め上に置いて見下ろした図、部材番号ごとに姿図、名称、使用、寸法等を記入したスプール図、加工部材表、切断指示書、加工指示書等を出力し、これをセットにし工場へ転送します。

納期を調整し工場において管加工を行い、各加工管に記号化した系統名、部材番号等を表示し、現場毎・ブロック毎に梱包し、現場へ発送します。

工場から送られて来た加工管をCAD部門で作成した加工図をもとに系統、番号毎に部材を配列し、これを組み合わせて取り付けて行きます。

加工平面図

溶接ユニット図

ねじ単品加工図

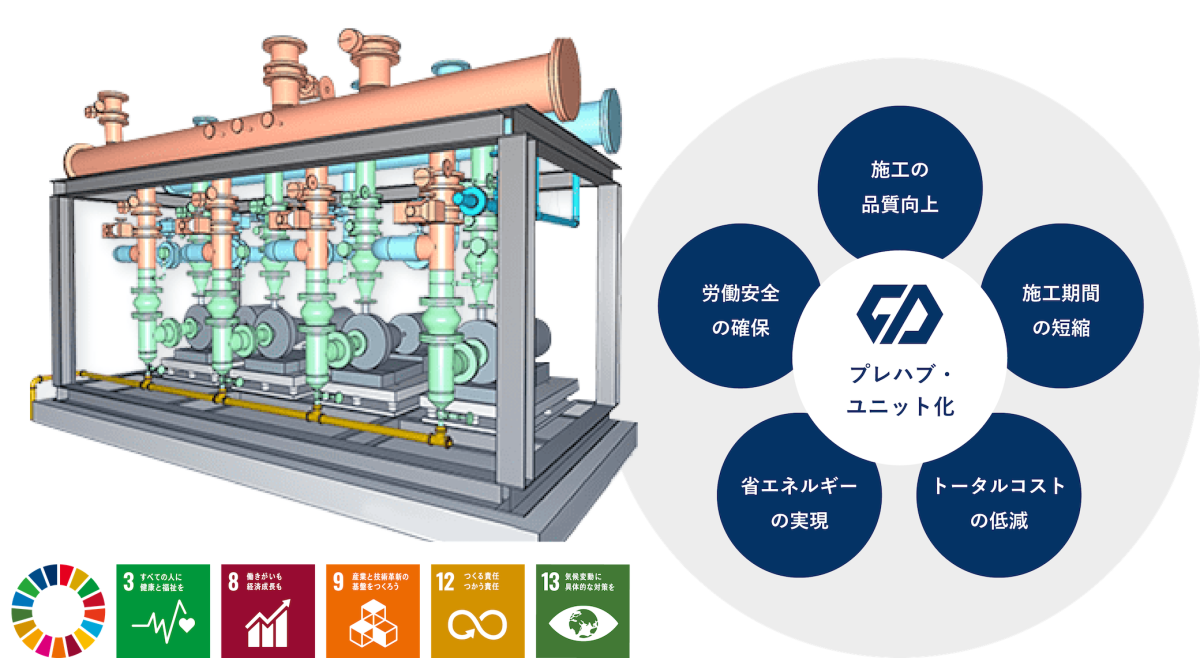

プレハブ化とは、工場であらかじめ1本の配管と1つの継手を加工し、それらを一組の部材として製作することを指します。このような部材を複数製作し、現場に搬入して組立・取付を行う工法を「プレハブ工法」と呼びます。従来は、配管の加工を現場で行っていたため、仕上がりの精度は作業環境や配管技術者の技量に、大きく左右されていました。しかしこの工法は、寸法や継手の種類が明示された加工図に基づき、環境の整った工場で加工するため、安定した品質を確保することができます。さらに、現場の特性に応じた部位材の提供により、施工の効率化と品質向上を実現しています。

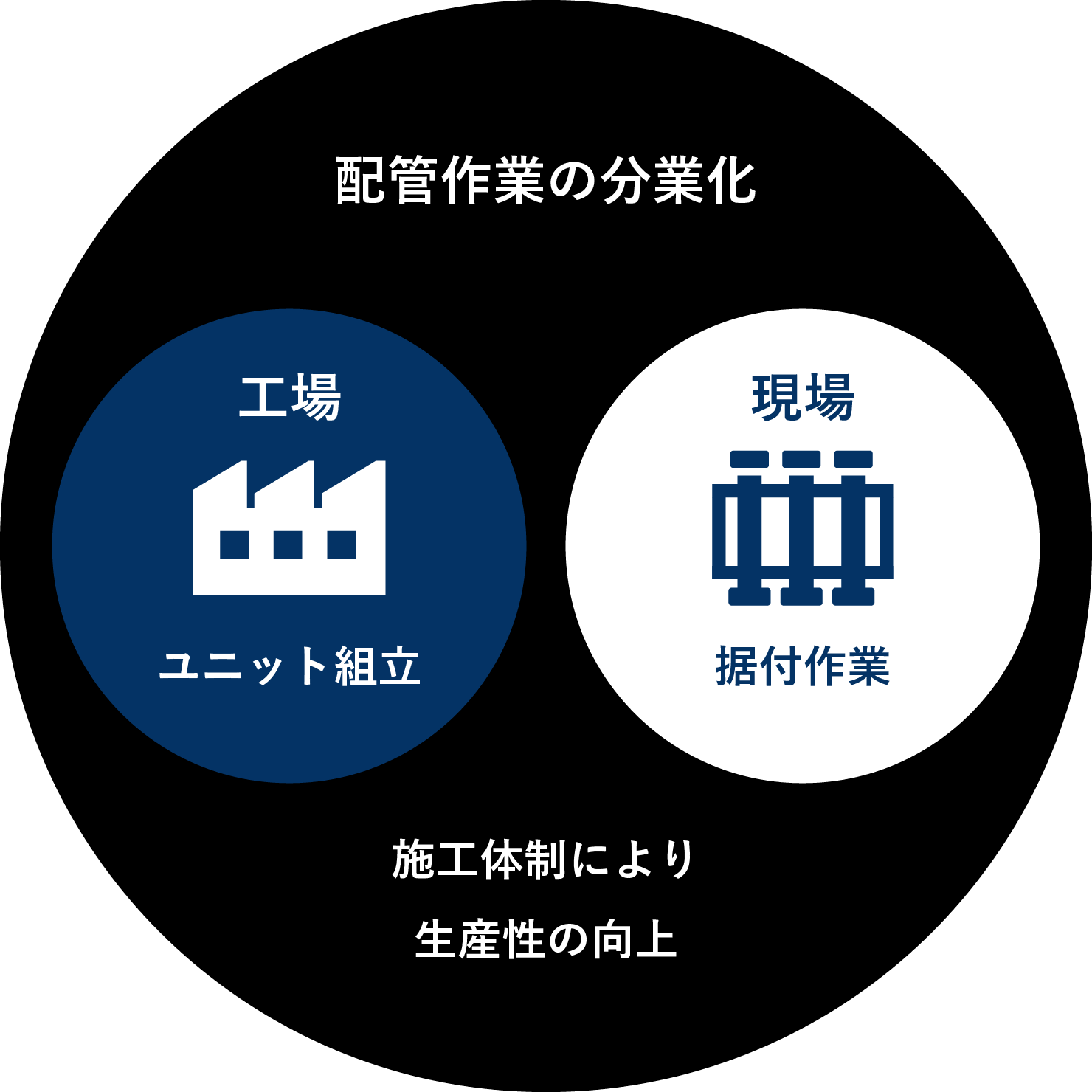

プレハブ工法により、配管作業は工場で行う「管プレハブ加工」と、現場で行う「組立・吊込み作業」に分業化されます。配管はあらかじめ工場で加工され、現場に搬入されるため、現場ではそれ以外の作業に対して適切な人員配置が可能になり、生産性向上が期待できます。

ユニット工法とは、複数の配管や機器を支持架台とともに、あらかじめ工場で組み上げ、現場搬入・据え付する工法です。施工条件に応じてオーダーメイドで製作するため、現場に最適な形式と時期に出荷可能です。建築設備における工業化の中核を担う技術として注目されています。

天井配管の密集する部分を工場でフレームを使いユニットに組込み現場に搬入し1 ユニットごとに天井に取り付け接続して行く工法です。

機械室や屋上等の床配管の密集する部分を工場でフレームを使いユニットに組込み1 ユニットごとに分割搬入し床に並べて行く工法です。

ファンコイル、ポンプ、空調機、ボイラー等機器回りの配管を部材加工しバルブ等も組込み、機器・配管一体化ユニットにしたものを現場に搬入据付ける工法です。

プレハブ工法と同様に現場内での作業が削減されるため、安全確保や品質向上だけでなく、現場管理の総合的省力化を図ることができます。

プレハブ加工製品をユニット製作に活用することで、さらなる施工効率向上が見込まれます。最大のメリットは、現場作業の大幅な削減です。従来、現場で行っていた配管加工や材料の手配・管理などの工程を、工場で事前に完了させることで、現場の負担を軽減します。そして、環境の整った工場で検査を行った上で納品するため、安定した品質が確保されます。また、加工スペースの確保や端材処分の手間も不要となり、少人数や若手中心の現場でもスムーズな施工が可能となります。この取り組みは、安全性の向上、施工品質の均一化、技術者不足への対応にもつながっています。